Пластические массы (пластмассы)

Пластические массы, пластмассы, пластики, — искусственные и синтетические материалы органического происхождения, обладающие пластическими свойствами. Объёмный вес пластиков в большинстве случаев колеблется в пределах 1—2 г/см³. У специальных видов пластиков с пористой, пенообразной структурой объёмный вес может быть порядка 0,1—0,02 г/см³.

Физико-механические свойства пластмасс весьма разнообразны. Из них могут быть получены как жёсткие и упругие, так и гибкие кожеподобные и каучукоподобные материалы. Жёсткие имеют высокую механическую прочность. Многие типы пластиков, так называемые эластики, высокоэластичны (каучукоподобны), вследствие чего они применяются для изготовления мягких изделий и плёнок. Пластические массы могут быть окрашены в любой цвет. Широко используются как электроизоляционные материалы, что связано с наличием у них высоких диэлектрических свойств. Благодаря указанным свойствам пластмассы не только заменяют некоторые металлы, фарфор, стекло, древесину и другие материалы, но одновременно имеют и большое самостоятельное значение, т. к. в ряде случаев обладают такими ценными свойствами (диэлектрические и др.), какими не обладает ни один из природных материалов. Совокупность ценных свойств, легкость переработки пластических масс в изделия обусловили широкое применение этих материалов во всех отраслях народного хозяйства и, в частности, для изготовления товаров широкого потребления.

Состав пластических масс весьма разнообразен. Основой пластических масс является связующее вещество, в качестве которого используются естественные и синтетические смолы, а также химически видоизмененные (модифицированные) природные высокомолекулярные вещества. Отдельные пластики состоят только из связующего вещества (смолы). В состав большинства пластических масс входят также различные порошкообразные и волокнистые наполнители (мел, каолип, тальк, древесина, мука, очесы хлопка, обрезки тканей и бумаги), играющие важную роль в формировании физико-механических свойств пластиков.

Пластические массы

1 - вкладыш к подшипнику; 2 - шестерня; 3 - ролик для эскалатора; 4 - шткрвал автомобиля; 5 - вентиль; 6 - змеевиковый холодильник; 7 - ниппель с накидной гайкой; 8—9 - багеты; 10 - туалетная коробка; 11 - Линолеум; 12 - игрушка; 13 - радиорепродуктор

Для повышения пластичности связующего вещества (смолы) и придания изделиям из пластмассы эластичности и гибкости применяются особые вещества, называемые пластификаторами (мягчители). В зависимости от «поведения» пластмассы при нагревании они разделяются па термореактивные и термопластичные.

Термореактивные пластмассы при нагревании сначала становятся пластичными и в этот момент из них формуют изделия, а затем при дальнейшем нагревании они необратимо переходят в неплавкое и нерастворимое состояние.

Термопластичные пластмассы при нагревании размягчаются и становятся пластичными, а при охлаждении после отформования изделия затвердевают. Свойства эти обратимые — при последующем нагревании пластмассы снова размягчаются и не теряют способности растворяться в органических растворителях. Пластмассы применяются для изготовления изделий преимущественно в виде прессовочных материалов: пресспорошков, слоистых прессматериалов.

Пресспорошки представляют собой смеси смол с органическими или минеральными наполнителями с добавлением окрашивающих и смазывающих веществ. Последние добавляются для облегчения извлечения изделий из прессформ. В ряде случаев добавляются вещества, способствующие отвердеванию пластмассы.

Слоистые прессматериалы получаются из термореактивной смолы и слоистого наполнителя (ткани и др.). Наполнители пропитываются расплавленной или растворённой смолой и подсушиваются, а затем прессуются между горячими плитами до момента отвердения смолы. Слоистые материалы, изготовленные на основе бумаги, называются гетинаксом, на основе текстильных тканей — текстолитом и на основе стеклотканей — стеклотекстолитом.

В производстве изделий широкого потребления наиболее распространены следующие пластмассы: фенопласты, аминопласты, полиэфирные смолы, полиамидные смолы, полиэтилен, поливинилхлорид, полиакрилаты, полистирол, эфироцеллюлозные, белковые и асфальтопековые.

Фенопласты

Фенопласты — пластические массы, изготовляемые на основе фенолальдегидиых смол, полученных соединением фенолов (оксибензол) с формальдегидом (СН2О в виде 40%-ного водного раствора, называемого формалином). Фенол получается из каменноугольного дёгтя либо синтетически. Фенопласты являются одним из важнейших классов пластмассы.

Фенолформальдегидные смолы перерабатываются в изделия, главным образом в виде пресспо рошков путём формования их в пластическом состоянии (при повышенном давлении и температуре). Путём отливки в формах из фенолформальдегидных смол изготовляют также так называемые литые пластики. Из литых пластиков на основе фенолформальдегидных смол известны неолейкорит — светлый непрозрачный пластик, напоминающий по внешнему виду слоновую кость, и литой резит — полупрозрачный пластик, напоминающий янтарь, окрашенный обычно в жёлтый и красный цвета. Неолейкорит и литой резит применяются в качестве декоративного материала для галантерейных и ювелирных изделий. Все фенопласты вследствие окисления фенолов постепенно желтеют и буреют, поэтому изделия из них окрашивают преимущественно в тёмные цвета (красно-коричневый и чёрный). При длительном соприкосновении с горячей водой пластмассовые изделия из фенопластов выделяют некоторое количество фенола, обладающего токсичностью; поэтому фенопласты не применяются для изготовления чайной и столовой посуды, а также мундштуков для курения.

Аминопласты

Аминопласты изготовляются на основе аминоальдегидных смол, главным образом при взаимодействии меламина, мочевины и анилина с формальдегидом. Относятся к термореактивным смолам. Бесцветные, прозрачные неплавкие и нерастворимые продукты, обладающие высокими диэлектрическими свойствами и химической стойкостью. Существенное отличие их от фенопластов состоит в бесцветности и в светостойкости, а также отсутствии запаха и токсичности. Эти свойства обеспечивают применение аминопластов и в тех случаях, в которых фенопласты не могут быть применены.

Полиэфирные смолы

Полиэфирные смолы — продукты поликонденсации, главным образом многоосновных кислот (фталевой, малеиновой, терефталевой и др.) или их ангидридов с многоатомными спиртами (глицерином, пентаэритритом и др.). Наиболее широко распространены полиэфирные смолы на основе глицерина и фталевого ангидрида, получившие название глифталевых смол. Относятся к термореактивным смолам, однако отвердевание их требует длительного времени. Основной областью применения является производство лаков и эмалей. В небольшом количестве используются для производства пластиков, в особенности электроизоляционного материала — миканита, являющегося слоистым пластиком на основе слюды и полиэфирной смолы. Применяются также в производстве граммофонных пластинок, линолеума и клеёнки, в производстве цемента для цоколей электроламп. Высокая клеящая способность обусловливает применение полиэфирных смол в качестве клеящих материалов и, в частности, в производстве абразивных инструментов. Некоторые сорта полиэфирных смол растворимы в спирте и находят применение в качестве заменителей шеллака в мебельных лаках. Применяются также для производства шерстеподобных синтетических волокон (лавсан, терилен), обладающих высокой устойчивостью к действию света и погоды.

Полиамидные смолы

Полиамидные смолы получаются преимущественно при взаимодействии двух основных кислот и диаминов или при полимеризации лактамов аминокислот. Применяются в виде синтетического волокна, пленок, покрытий, клеев, литьевых материалов. Представляют собой твёрдые высокоплавкие вещества с температурой плавления в пределах 180—250°. Относятся к термопластичным смолам. Благодаря эластичности они сравнительно легко вытягиваются в нити, обладающие высокой механической прочностью, превосходящей природные волокна, в связи с чем идут на переработку в синтетическое волокно типа анида и капрона. Синтетические волокна получаются из расплавленных полиамидных смол при температуре 260—270° продавливанием через узкие отверстия. Достоинством этих волокон является также почти полная негорючесть и незагниваемость. Помимо применения в трикотажных изделиях, в выработке шнуров, канатов, рыболовных сетей, щетины и т. п., полиамиды применяются для изготовления и других изделий, например труб, стержней, лент, изоляционой оболочки для кабелей.

Полиэтилен

Полиэтилен. Получается в процессе полимеризации газообразного вещества — этилена СН2=СН2, продукта переработки нефти. Первоначально полиэтилен получали только при полимеризации с очень высоким давлением (до 1000 атм и выше). Позднее были разработаны способы полимеризации при низком давлении. В соответствии с этим различают полиэтилен высокого и низкого давления. Последний отличается более высокой теплостойкостью и повышенной механической прочностью. Относится к термопластичным смолам. Технический полиэтилен представляет собой твёрдый рогообразный продукт с желтоватым оттенком. При обыкновенной температуре он устойчив к органическим растворителям, а также к кислотам и щелочам. Является одним из лучших современных диэлектриков, применяемых в электро- и радиотехнике. Легко перерабатывается в плёнки, трубы, шланги и т. п. Плёнки из полиэтилена негигроскопичны, стойки к химическим реагентам и не выделяют вредных веществ, а поэтому применяются для упаковки фармацевтических препаратов и пищевых продуктов, а также металлических изделий, подвергающихся коррозии. Из полиэтилена изготовляют, кроме того, волокна для специальных тканей и, в частности, тканей для обивки мебели. Используется также для производства молочных бутылок, сосудов для одеколона, химических реактивов и др.

Поливинилхлорид

Поливинилхлорид, полихлорвиниловая смола, получается при полимеризации хлористого винила СН2=СН—Сl, представляющего собой бесцветный газ, легко конденсирующийся в жидкость. Основная масса поливинилхлорида выпускается в виде белого аморфного порошка, являющегося исходным сырьём для изготовления жёстких прессованных изделий (винипласт), пластикатов и лаков. При хлорировании полихлорвиниловой смолы получается перхлорвинил.

На основе поливинилхлоридных и перхлорвиниловых смол изготовляют волокно хлорин, идущее на изготовление специального лечебного трикотажного белья, а также химически стойких специальных тканей. Изделия из поливинилхлорида устойчивы к действию кислот и щелочей, а также к действию масел. Пластифицированный поливинилхлорид (пластикат) используется для изготовления пла¬щей, накидок и многих технических изделий.

Винипласт — твердый термопластичный продукт, не горит, маслостоек, обладает высокой химической стойкостью, успешно заменяет целлулоид, применяется также для футеровки различных сосудов, изготовления вентилей, кранов, фитингов и др. Выпускается в виде пленки, листов, труб, стержней и т. д.

Перхлорвинил — белый порошкообразный материал; преимущественно используется для производства водостойких и антикоррозийных лаков и эмалей, а также клеев. Перерабатывается также в синтетические волокна для специальных тканей, сетей, канатов и щёток.

Полиакрилаты

Полиакрилаты, полиакриловые смолы, получаются при полимеризации производных акриловой и метакриловой кислот; термопластичны; размягчаются при температуре от 60 до 100°. При обыкновенной температуре бесцветные прозрачные материалы.

Полиметилметакрилат (органическое стекло) получается в процессе реакции полимеризации метилового эфира метакриловой кислоты. Выпускается главным образом в виде прозрачных листов различной толщины. Хорошо пропускает ультрафиолетовые лучи. Применяется для остекления самолётов, изготовления различных оптических приборов, часовых стекол, хозяйственных, галантерейных изделий и т. п. Легко поддаётся механической обработке и хорошо формуется. При повышенной температуре может перерабатываться в изделия всеми видами пластической деформации. Водные дисперсии (латексы) полимеров акриловой кислоты и её эфиров применяются для пропитки тканей, дерева, бумаги, а также для покрытия кожи и других материалов с целью повышения их влагостойкости и придания им красивого внешнего вида.

Полистирол

Полистирол изготовляется полимеризацией стирола (винилбензола, представляющего собой бесцветную прозрачную жидкость) и выпускается в виде белого порошка, блоков или гранул. Обладает исключительно высокой влагостойкостью, химической стойкостью и совершенными диэлектрическими свойствами. Полистирол термопластичен и легко перерабатывается литьём под давлением, прессованием, выдавливанием, а также механической обработкой пластин, стержней и блоков. Из него изготовляют радио- и электротехнические изделия, лабораторную посуду, протезы и т. д. Полистироловые плёнки применяются для изготовления ряда

радиотоваров (конденсаторы и др.), а также для упаковки пищевых продуктов и фармацевтических препаратов. Существенными недостатками полистирола являются некоторая хрупкость и недостаточная теплостойкость.

Эфироцеллюлозные пластмассы

Эфироцеллюлозные пластмассы изготовляются на основе целлюлозы (клетчатки), выделяемой из хлопковых волокон, древесины, соломы и т. п. Для производства эфиров целлюлозы используются преимущественно отходы хлопковых волокон и хвойная древесина. Наиболее важное значение для производства пластических масс из эфиров целлюлозы имеют нитроцеллюлоза и ацетилцеллюлоза, являющиеся сложными эфирами целлюлозы, а также этил целлюлоза. К эфироцеллюлозным пластмассам относятся целлулоид, ацетилцеллюлоза, целлон, этрол.

Нитроцеллюлоза представляет собой сложный эфир целлюлозы и азотной кислоты, получаемый при нитрации хлопковой или древесной целлюлозы азотной кислотой в присутствии концентрированной серной кислоты.

Целлулоид — прозрачный термопластичный материал. При производстве целлулоида коллоксилин (продукт нитрации целлюлозы с содержанием 11—12% азота) смешивается со спиртовым раствором камфары и подвергается вальцеванию до получения однородной массы, которую затем прессуют в блоки. Последние разрезают на специальных строгальных машинах на листы и подсушивают, после чего в подогретом состоянии выпрямляют и разглаживают под прессом. Целлулоид выпускается для изготовления различных изделий в виде тонких листов.

При температуре около 90° целлулоид размягчается и ему можно придать любую форму, сохраняющуюся при охлаждении. На этом основана его переработка в изделия методами штампования и выдувания. Будучи гибким при обыкновенной температуре, целлулоид при пониженных температурах становится хрупким и ломким. К недостаткам целлулоида относятся также легкая воспламеняемость и недостаточная химическая стойкость (к действию сильных кислот и щелочей). Преимущества целлулоида: доступность сырья, легкость переработки и достаточно высокая влагостойкость.

Ацетилцеллюлоза получается действием на целлюлозу смеси уксусной кислоты и уксусного ангидрида в присутствии серной кислоты. Бесцветная (беловатая) аморфная масса с повышенной гигроскопичностью. Стойкость её к действию воды ниже, чем у нитроцеллюлозы. Ценным свойством ацетилцеллюлозы является весьма высокая теплостойкость. Она начинает размягчаться только при температуре около 210°. Ацетилцеллюлоза выгодно отличается от нитроцеллюлозы почти полной негорючестью. Вследствие этого ацетилцеллюлозные пластики в ряде случаев применяются вместо огнеопасных нитроцеллюлозных пластиков (целлулоида и др.). В больших количествах ацетилцеллюлоза перерабатывается в ацетатное волокно.

Целлон (ацетоцеллулоид) — прозрачная масса, получаемая из пластифицированной ацетилцеллюлозы. По внешнему виду целлон не отличается от целлулоида; применяется для производства автомобильных деталей, негорючей киноплёнки и различных товаров широкого потребления.

Этрол — термопластичная прессовочная масса, получаемая на основе эфиров целлюлозы. Этролы различаются по видам исходного сырья: этилцеллюлозный, ацетилцеллюлозный и т. д. Процесс производства состоит в перемешивании эфиров целлюлозы с пластификаторами, красителями и в некоторых видах этролов с наполнителями и стабилизаторами. Уолученная смесь вальцуется на горячих вальцах, а затем охлаждается и измельчается в порошок. Этролы легко перерабатываются в изделия литьем под давлением и прессованием. Изделия из них имеют красивый внешний вид, стойки к действию растительных и минеральных масел и трудновоспламеняемы.

Белковые пластмассы

Белковые пластмассы получаются из видоизмененных белковых веществ — казеина или альбумина. Казеин выделяется из обезжиренного молока, альбумин — из крови или кровяной сыворотки. Наиболее распространённой белковой пластмассой является галалит.

Галалит изготовляется на основе казеина. В процессе производства галалита казеин замачивается в воде, а затем замешивается с водой, красителями и наполнителями, а иногда с пластификаторами (глицерин и др.). При последующей механической и тепловой обработке смесь превращается в однородную массу, прессованием которой получают листы и пластины, перерабатываемые на станках в готовые изделия. Галалит не имеет запаха, устойчив к действию нефтепродуктов, жиров, слабых кислот, но под действием щелочей набухает. При температуре около 100° твёрдые листы или пластины галалита размягчаются и могут быть изогнуты. Существенными недостатками галалита являются его гигроскопичность и хрупкость, вследствие чего он редко применяется для технических целей. Однако красивый внешний вид изделий из галалита с блестящей поверхностью и разнообразной окраской обусловливает некоторое его распространение в производстве товаров широкого потребления. В настоящее время галалит все более вытесняется пластмассами на основе синтетических смол.

Асфальтопековые пластмассы

Асфальтопековые пластмассы изготовляются из природных асфальтов, нефтяных битумов или смол (пеков), получаемых при переработке каменноугольных, сланцевых и торфяных дёгтей, с добавлением наполнителей (асбест, каолин и т. д.). Асфальтопековые пластмассы имеют чёрный цвет. Процесс изготовления изделий из асфальтопековых пластмасс состоит в заполнении прессформы расплавленной массой под давлением или в формовании размягченной массы прессованием. Асфальтопековые пластмассы применяются для изготовления кислотоупорных сосудов и труб, аккумуляторных баков, электроизоляционных деталей и некоторых изделий широкого потребления. В больших количествах применяются в производстве рулонных кровельных материалов — толя и руберойда, представляющих собой кровельный картон, пропитанный битумом и пеками.

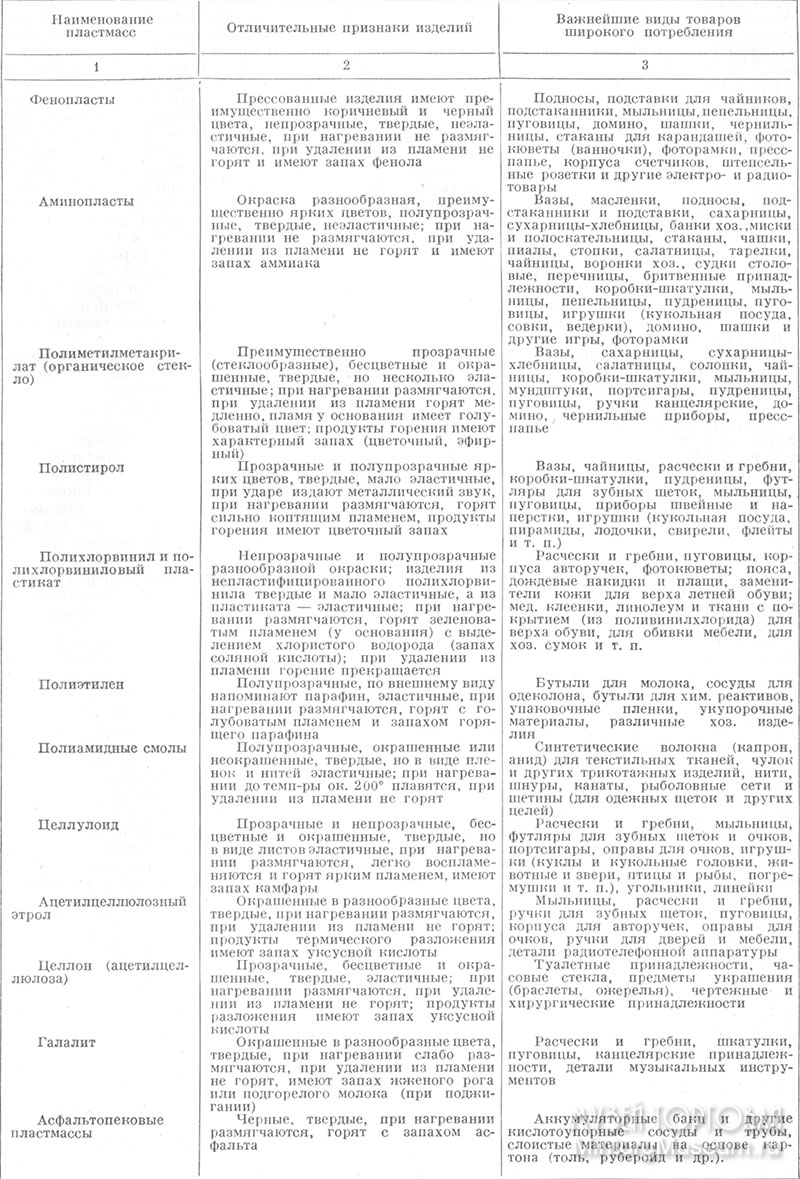

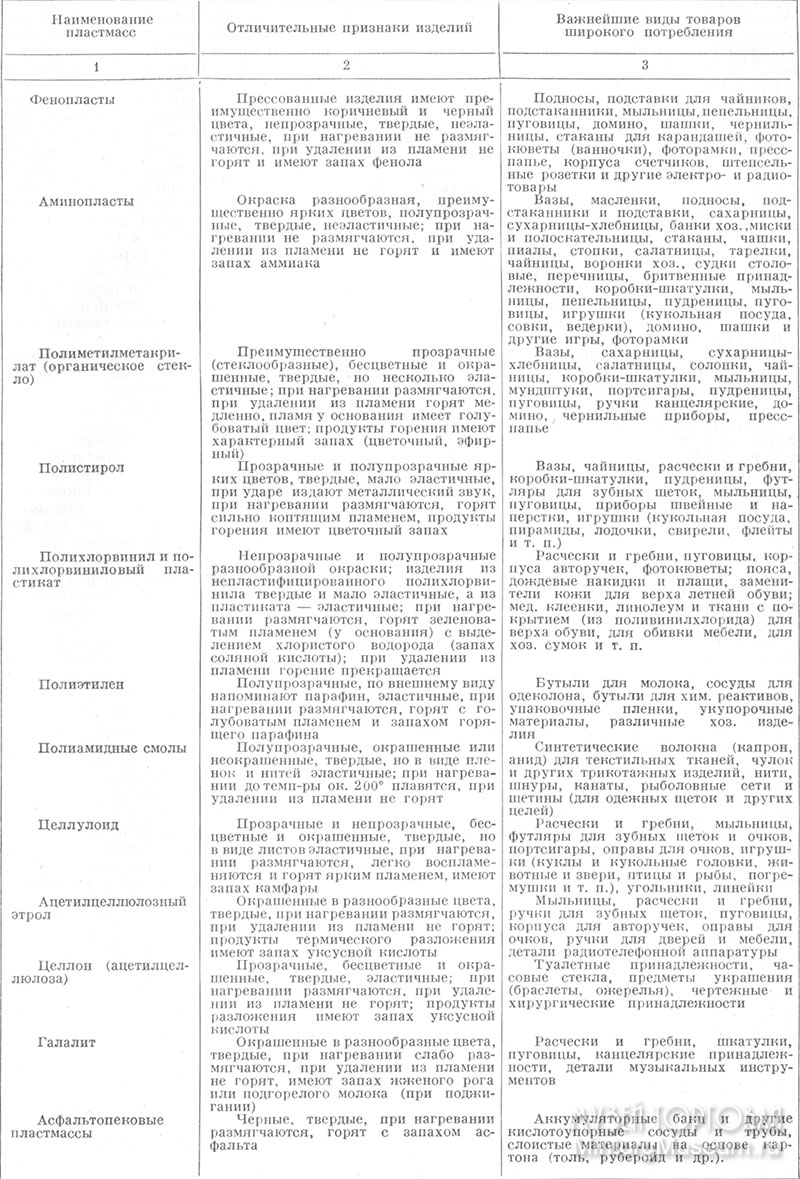

Ассортимент товаров широкого потреблении, вырабатываемых из различных пластических масс

Основными способами производствава изделий из пластмасс

Основными способами производствава изделий из пластмасс являются: обычное и литьевое прессование, литьё под давлением, штампование, выдувание, каландрирование и др. Изделия из фенопластов, аминопластов и других термореактивных пластмасс вырабатываются почти исключительно обычным и литьевым прессованием.

Обычное (прямое) прессование применяется для изготовления изделий несложной конфигурации, оформление и отвердевание изделий проходит в горячей металлической прессформе, состоящей из двух разных частей: нижней — матрицы и верхней — пуансона. Нагревание прессформы производится паром или электричеством. Пресспорошок засыпается в оформляющую полость матрицы, куда вводится и пуансон, соединённый с гидравлическим прессом. Нагретый порошок размягчается и под давлением заполняет гнезда прессформы.

Литьевое прессование применяется для изделий сложной конфигурации и изделий с арматурой (металлическими деталями). Пресспорошок помещается в загрузочную камеру, соединённую с оформляющей полостью прессформы одним или несколькими узкими литниковыми каналами, откуда размягченный пресспорошок с помощью пуансона, соединенного с прессом, переливается через литниковые каналы и заполняет оформляющую полость формы. В последней происходит отвердевание прессовочного материала.

Термопластичные материалы (пластмассы) перерабатываются в изделия самыми разнообразными методами. Наиболее распространено применение литья под давлением, шприцевания, штампования, выдувания, каландрирования и механической обработки.

Литьё под давлением осуществляется с помощью специальных литьевых машин. Достоинствами этого способа являются высокая производительность и экономичность в сравнении со способами обычного и литьевого прессования.

Термопластичный материал в виде порошка или зёрен загружается через бункер в нагретый цилиндр литьевой машины, переходит в нём в вязкотекучее состояние и с помощью плунжера передавливается через сопло в холодные прессформы, периодически присоединяемые к соплу литьевой машины. Заполняя форму, термопластичная масса охлаждается и затвердевает.

Шприцевание по принципу сходно с литьём под давлением. При переработке шприцеванием смола, смешанная на вальцах с наполнителем, пластификаторами и красителями, в виде вязкой массы непрерывно подается с помощью шнека в сопло с соответствующим профилем. При прохождении через сопло размягченная пластмасса охлаждается и отвердевает.

Штампованием термопластичных материалов изготовляются различные изделия. Предварительно листы или пластины плпстмассы разрезаются на заготовки, которые прогреваются на плитах, а затем формуются в штампах под прессом.

Выдувание применяется для изготовления полых изделий, например игрушек из целлулоида. В форму, состоящую из двух частей (половин), помещают две пластинки целлулоида и зажимают их между этими частями формы. Затем в пространство между зажатыми пластинками через отверстие в форме впускается горячий пар, под действием которого пластинки размягчаются и прижимаются к стенкам формы, принимая её очертание.

Каландрирование применяется для получения изделия в виде пластин и листов. Для этого смола вместе с пластификатором и красителями подвергается вальцеванию, а затем пропускается через каландр, состоящий из нескольких пар валов, лежащих один над другим. Этим способом вырабатывается плёночный пластикат для плащей и накидок из поливинилхлорида и др.

Механическая обработка пластмасс на различных станках применяется при производстве таких изделий, как мундштуки и пуговицы. Обработке подвергаются так называемые поделочные материалы, выпускаемые обычно в виде пластин, стержней и труб.

Качество изделий из пластмассы

Качество изделий из пластмассы зависит от сырьевых материалов, правильности подбора соотношения составных частей (связующего и наполнителей), соблюдения технологических режимов переработки пластмасс, условий хранения, транспортирования и др. При проверке качества изделий из пластмассы обращают внимание на внешний вид, качество отделки и наличие дефектов, физико-механические свойства материала, санитарно-гигиенические свойства, форму и размеры изделия. Поверхность прессованных изделий должна быть гладкой и блестящей. Не допускаются: матовые пятна и недопрессовка (нечётко отформованные детали с рыхлой структурой), наличие инородных включений, вздутия, раковины, трещины, царапины, коробления. Изделия, изготовляемые механической обработкой, не должны иметь, кроме того, царапин (рисок) от абразивных материалов и сколов, образующихся при обработке на станках. При исследовании физико-механических свойств материала пластмасс производится проверка на водо-, свето- и теплостойкость, на твёрдость, пластичность, на сопротивление разрыву, сжатию, удару, изгибу и другим воздействиям. В ряде случаев определяется стойкость к действию разбавленных кислот и щелочей, а также прочность окраски при трении. Тщательной санитарно-гигиенической проверке подвергаются столовая и чайная посуда, детские игрушки, мундштуки, которые не должны содержать веществ, могущих оказать вредное действие на организм человека.

Галантерея из пластмасс

Мешки полиэтиленовые

Радиотовары

Обсуждение, предложения и восторги на форуме